研究人员制造出具有编程刚度的3D打印多材料

这种微型3D打印的新方法具有原位树脂合成、输送和交换功能,以及自动化材料清洁系统的独特优势,可在不同模量或不同特性的材料之间进行灵活切换,而不会造成交叉污染。

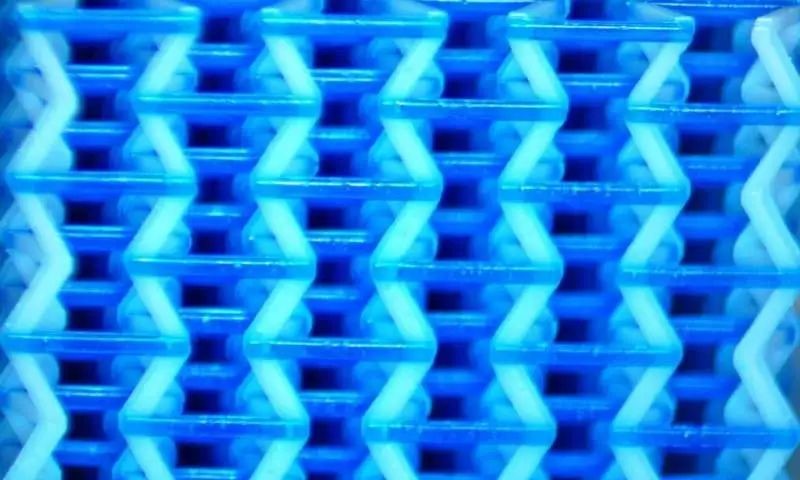

由不同材料制成的微晶格结构

这种新方法叫做“多材料可编程增材制造的集成树脂传输法”,发表在Scientific Reports上。该技术可用于各种应用,包括飞机机翼结构,保护涂层,能量吸收,驱动,柔性装甲,人造肌肉和微型机器人等。

弗吉尼亚理工大学工程学院机械工程助理教授,大分子创新研究院成员Rayne Zheng表示,微尺寸制造系统可以升级至厘米级水平及以上。

“我们使用这种新技术来制造具有程序刚度的材料,”郑说:“通过编程,我们可以实现变形能力控制-精确布置在不同的方向拉伸和变形量。

使用普通材料时,单向拉伸会导致材料向相反方向收缩。而弗吉尼亚理工大学这种新的专利工艺和设计允许设计人员在一个构建中创建非常具体的模量分布,以允许编程变形 – 在整个材料范围内可以发生程序扩张或收缩。

“这项技术是一种基于机器人的增材制造,是一种集成流体系统,可以让我们使用不同的墨水(树脂)作为原料,”郑说:“这个过程也是自我清洁的,因此材料之间不会发生交叉污染。”

郑说,理想的情况下,3D打印技术应该能够做到用一台设备打印出多种材料,而不需要再采用其他的制造手段,比如模具,胶合,装配或焊接。

“实现这一目标需要我们将一系列具有不同特性的材料放入一个平台,并将它们连接起来。增加材料的设计自由度允许我们在不改变三维微观结构的情况下实现材料的连接变形”,郑解释说。

现有的3D打印技术在合成多种具有微尺度分辨率的三维结构材料方面的能力有限。与传统3D打印材料不同,多材料可编程增材制造材料可以具有不同的硬度分布—在一个三维晶格框架中,同时具有柔性体和脆性体。

郑说:“我们设想这些可编程变形材料的概念将在定向应变放大、驱动、柔性电子器件以及特定刚度和韧性的轻质超材料设计中得到应用。在微点阵体系结构中进行不同材料成分的快速制造为我们提供了新的材料设计空间,开辟了具有大刚度方差的三维多材料制造的新领域。”

转载自公众号:材料科技在线