3D打印透明熔融石英玻璃

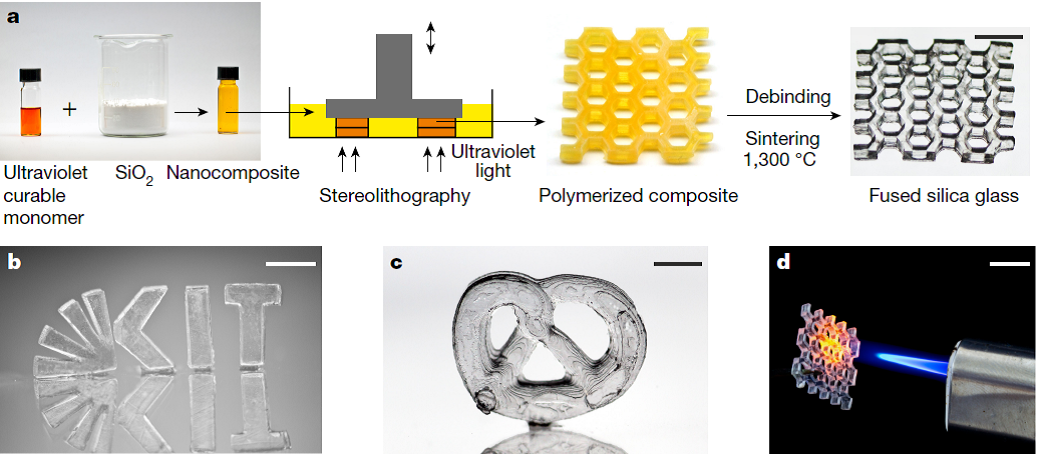

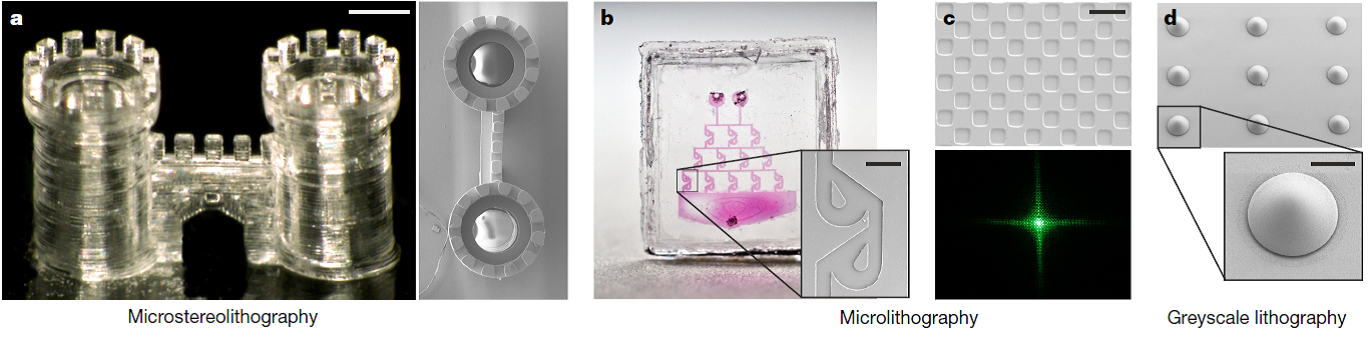

玻璃材料以其无与伦比的光学特性,出色的力学性能、化学稳定性以及隔热、绝缘性能等,在科研、工业和日常生活中起到非常重要的作用。然而高品质玻璃(如熔融石英玻璃)的加工需要高温熔融成型或者化学刻蚀成型,很难将其应用到3D打印技术中来直接制备三维结构。德国卡尔斯鲁厄理工学院的F. Kotz等人发明了一种可以兼容3D打印工艺的新的加工方法,结合立体光刻、微纳光刻等工艺,可以实现高质量熔融石英玻璃结构的三维制备。他们将非晶二氧化硅小球分散在甲基丙烯酸羟乙酯(HEMA)单体中形成悬浊液。该分散体系可以通过立体光刻技术成型,获得初级结构,并通过烘烤或者紫外曝光固化。该初级结构可以通过进一步的高温加热(1300℃)分解其中的聚合物分子,并提高石英材料的密度,最终获得无气孔和裂纹缺陷的高品质熔融石英玻璃三维结构。X射线光电子谱和拉曼光谱的测试结果表明,利用该工艺制备的材料为非晶状态,与普通熔融石英性质非常接近。同时,结构表面非常平整,其粗糙度为2nm。该工艺可以用于微机电系统、微流系统的加工中,将其材料从传统的硅、光刻胶等扩展到石英玻璃。同时,在分散体系中加入金属盐的酒精溶液可以获得具有不同颜色的玻璃结构,可用于光学滤波。相关工作发表在Nature 544 (2017) 337-339上。

相关链接:https://www.nature.com/nature/journal/v544/n7650/full/nature22061.html#affil-auth

图1 3D打印熔融石英玻璃材料的工艺流程。

图2 熔融石英玻璃形成的三维结构。