基于压缩屈曲的三维复杂微纳结构的组装加工技术

复杂三维结构不仅是生命体的基本组成部分,也在生物器件、 微纳机械器件、 电学、光学、光电、超材料以及储能等领域具有广泛的应用,并引起了越来越多的关注。目前已有的三维加工技术中,如微流体自组装、 体光学光刻、 残余应力释放以及模板加工,可以获得多种三维结构也各具优势。但实现非单一材料与跨尺度三维复杂结构的集成加工方法还比较欠缺。

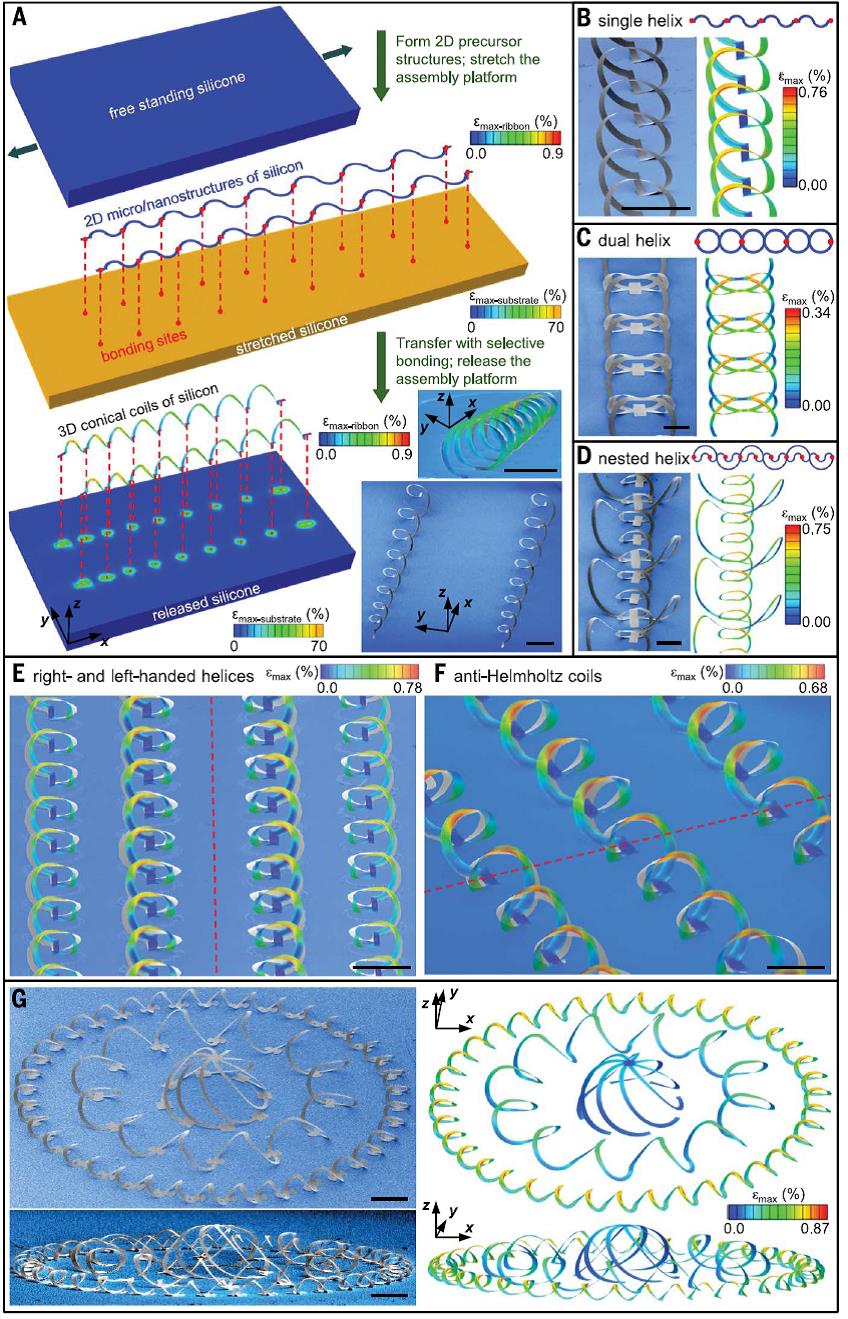

最近,美国伊利诺伊大学香槟分校留学的Sheng Xu,等,发展了一种基于压缩屈曲的三维微纳米结构的应变加工方法,首次将可控力学屈曲引入到三维结构的组装加工中。基于此方法的单晶硅三维结构的加工过程如图1所示。其基本原理为通过光学光刻的方法,在平面内加工单晶硅蛇形带并使其在圆弧半径具有空间梯度分布。然后通过臭氧产生的紫外光辐照,选择性地在蛇形结构长度方向形成氢氧基表面结构,实现应变位置的可设计可控布种。最后通过弹性衬底的弹性拉伸以及回位,获得压缩屈曲效应所致的三维复杂结构的成型,实现了从而二维微纳米薄膜到三维细微观结构的高精度组装。该技术不仅使用于半导体、金属、聚合物、塑料等各种材料类型,还使用于不同特征尺度的 材料的组装,可跨百纳米到30毫米的尺度的图形加工,具有材料适应范围广、 成型速度快、可控性与可设计性极强等优点。该项工作发表在Science 347 154 (2015) 上。

相关链接:http://www.sciencemag.org/content/347/6218/154.full.pdf?sid=1b3c3cf0-838a-4301-a041-e16fd1a123bd

图1:压缩屈曲三维介观单晶硅结构的加工过程与典型结构示图。

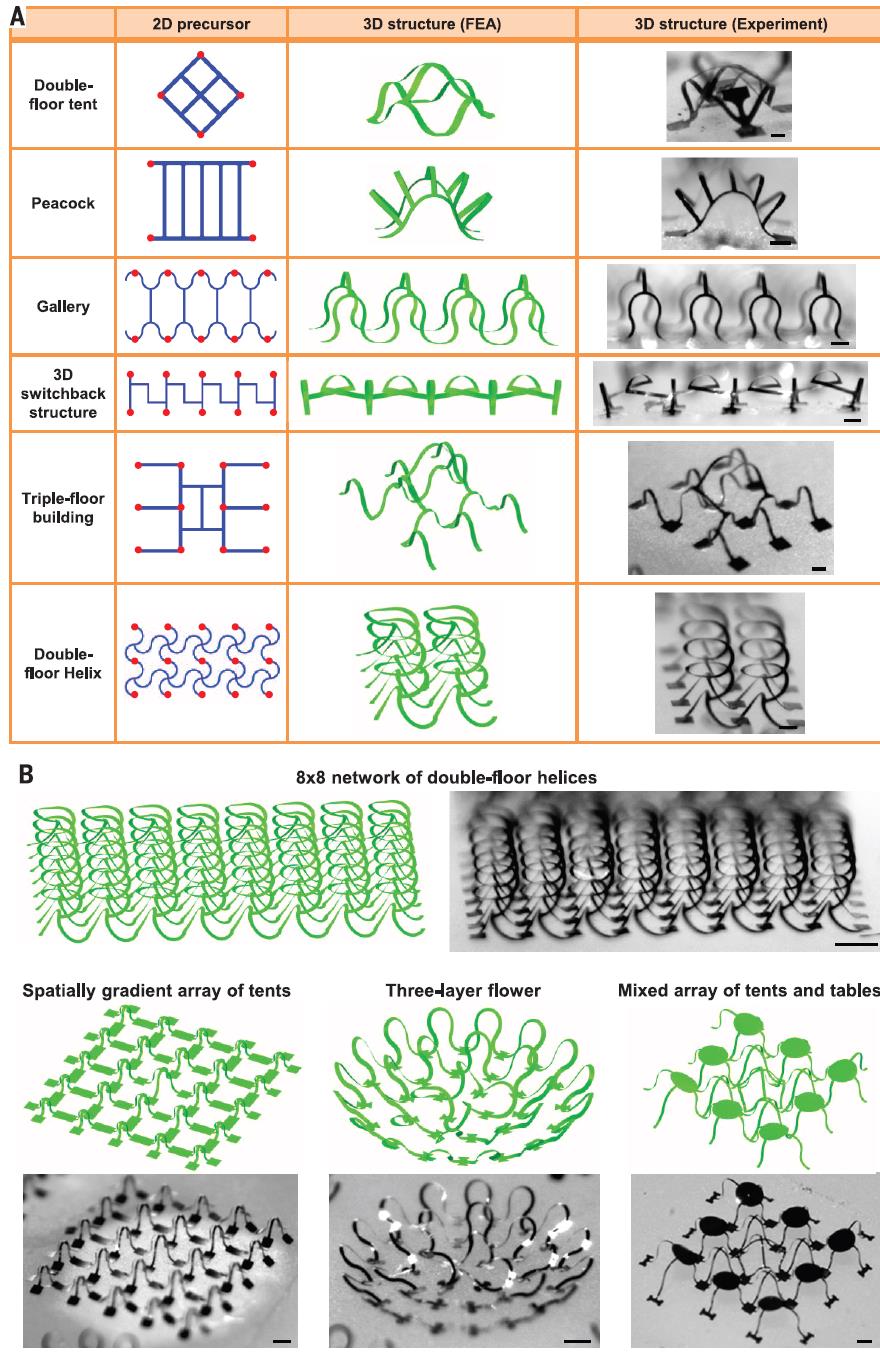

图2:基于压缩屈曲形变的三维复杂结构的模拟仿真与实验结果。