纳米间隙对的制备工艺

利用聚焦离子束刻蚀导致晶间断裂制备纳米电极对

纳米间隙电极对指的是最小部分的间距在纳米量级尺寸的一对电极,是将单个分子与宏观电路相连接的有利工具。通过在电极对之间填充特定分子,可获得具有特殊电学、光学、热学等特性的元器件,有助于实现微电子器件的小型化、高密度、多功能化。由于大多数分子的典型尺寸都处于几纳米的量级,制备出纳米间隙电极对就显得尤为重要。现有制备纳米间隙对的工艺包括机械力断裂、电迁移断裂、电镀/化学镀、选区刻蚀等等,上述工艺都有或多或少存在不足之处,如间隙形貌不规则、碎屑污染、与现有微电子工艺不兼容等。因此继续开发新的纳米间隙对的制备工艺是非常必要的。

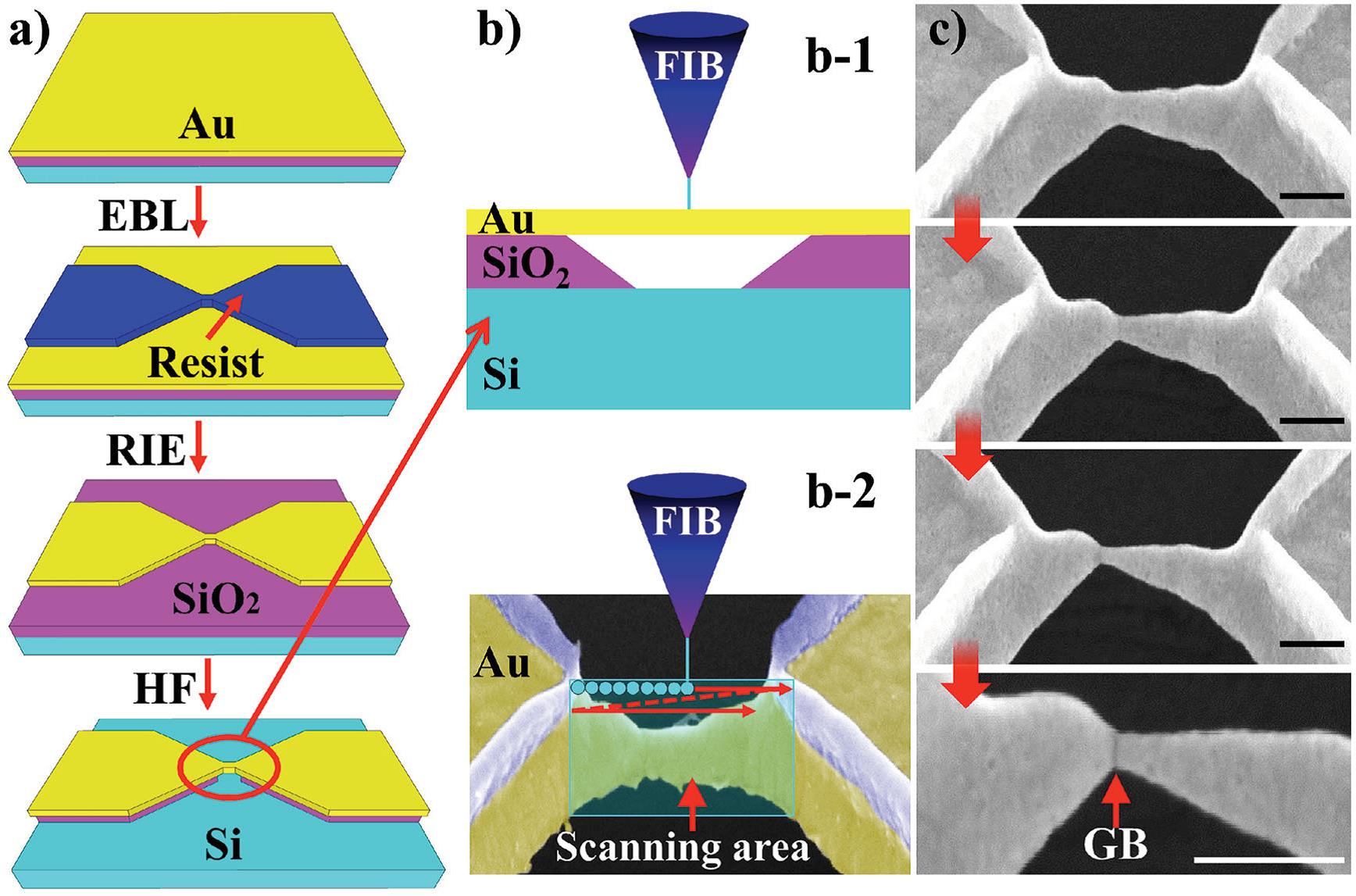

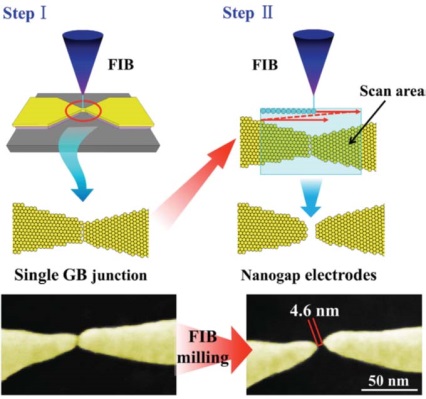

受晶间断裂现象的启发,微加工实验室与化学研究所合作提出了一种新型的纳米间隙电极对的制备方法。首先借助传统的微纳米加工技术(包括电子束曝光、金属沉积、溶脱剥离、湿法腐蚀等,见图1),构筑了由单晶界结相连接的自支撑金电极对。然后利用晶界处作用力较弱、容易受外力作用而断裂的特点对单晶界进行操控。聚焦离子束可以原位观测和操控晶界的断裂,先通过大束流扫描使得晶界连接处缩减到纳米尺寸,然后利用较小束流并适当控制扫描时间,可以精确控制纳米间隙的尺寸。利用该方法得到了间隙宽度只有1-2 nm的电极对(见图2)。该方法制备的纳米间隙电极对具有很好的稳定性,间隙处无外来杂质的污染,可以用来构筑单分子两端或者三端器件。

图1 纳米电极对的制备流程图以及扫描电镜图

图2 利用聚焦离子束制备纳米电极对的原理图

悬浮纳米间隙对的制备

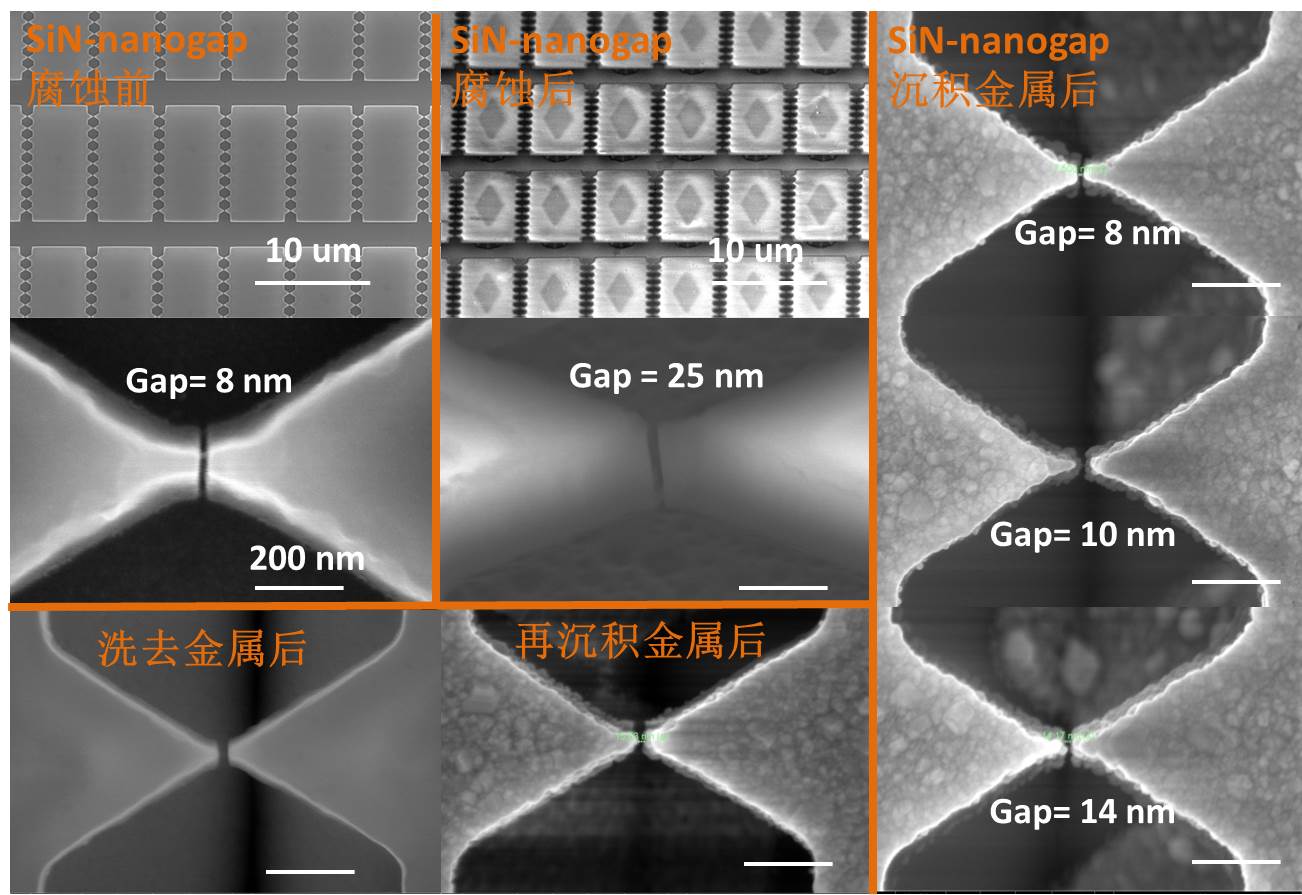

纳米间隙对在单分子的机械、光学和热电性质等方面的研究中一直备受关注。基于目前已有的微纳米加工方法,在完成大面积更小尺度纳米间隙对的制备上仍存在着一定的限制。最近,微纳米加工实验室发展了一种适用于大面积可重复制备悬浮纳米间隙对的工艺,主要采用电子束曝光、刻蚀、金属沉积等技术,成功突破了传统工艺的加工极限,制备出大面积、尺寸均一的纳米间隙对。首先,采用传统的微纳米加工工艺在沉积有低应力SiN薄膜的(100)单晶硅片上制备出大面积的纳米桥(宽度和长度均为几十纳米),利用刻蚀过程中桥连接处会因应力释放而引起断裂,先得到尺寸为10 nm左右的SiN间隙对。再利用湿法腐蚀的方法使SiN纳米间隙对大部分脱离Si衬底,此时间隙尺寸为20到30 nm,通过沉积金属薄膜,最终获得10 nm左右甚至更小的悬浮金属纳米间隙对。该方法有效的避免了金属刻蚀,间隙的尺寸可以通过沉积金属薄膜的厚度实现调控。利用此方法制备的结构可在金属腐蚀与清洗后重复使用,大大降低了制备的成本。将该结构进一步加工成纳米间隙对电极,有望拓展其在单分子件电学输运方面的应用。

图3 制备工艺不同步骤时得到的间隙对图片